La gestion des déchets de chantier : recyclage du béton

Infos pratiques

Dates :

Le 3 Mai 2017

De 14h00 à 17h00

Adresse :

ZI du Quillivaron

29400 Landivisiau

Organisateurs :

Réseau Breton Bâtiment Durable

De quoi s’agit-il ?

En lien avec la journée technique du 21 mars dernier dédiée à La gestion des déchets de chantier : trier, réutiliser, économiser… nous vous invitons à participer à une visite dédiée au recyclage du béton le 03 mai 2017 à partir de 14h sur le site de Celtys à Landivisiau.

Quelle deuxième vie donner aux 20 millions de tonnes de déchets de béton produits chaque année en France ? C’est à cette question que tente de répondre le projet de recherche RECYBETON. Lancé en janvier 2012 pour quatre ans, le projet national livre ses premières réponses aux industriels du secteur.

Peut-on maintenant utiliser des granulats de déconstruction dans la fabrication de béton ? La fabrication de béton nécessite du ciment, de l’eau, du sable et des gravillons. Ces deux derniers constituants peuvent provenir de déchets de béton et se substituer aux matériaux d’origine naturelle.

Programme

14h00 – Accueil & introduction [Réseau breton Bâtiment Durable]

14h15 – Partage d’expériences

- Les enjeux d’économie circulaire pour la filière béton : la démarche du projet national RECYBETON [O. Stéphan – SNBPE]

- Des travaux d’études et recherches pour réduire l’impact environnemental des matériaux de déconstruction, présentation du projet ANR ECOREB [A. Le Quellec – CERIB]

- Présentation de Celtys, ses sites de production et sa démarche environnementale [I. Frigout – Celtys]

15h30 – Visite de l’usine de production de Landivisiau et de la centrale BPE de Taulé [I. Frigout – Celtys]

17h00 – Fin de la visite

visite organisée en partenariat avec :

Synthèse de la visite

Le béton, quelles opportunités en matière de recyclage ?

Le SNBPE représente des producteurs de béton prêt à l’emploi (80% de la production nationale) dont environ 120 unités de production sur la région Bretagne. Le béton prêt à l’emploi est une ressource qui circule peu car le temps de trajet pour la livraison sur chantier ne peut excéder 1h30, d’où un maillage territotial dense. La filière béton a fait le choix de s’inscrire dans une logique d’économie circulaire en s’interrogeant notamment sur la question de la valorisation et du recyclage : comment réutiliser les matériaux issus de la déconstruction d’un bâtiment arrivé en fin de vie. Au delà de cet aspect, la filière a travaillé sur deux autres leviers que sont la proximité et l’économie des territoire et l’éco-conception. Elle représente aujourd’hui, à l’echelle nationale, près de 8500 emplois directs et 8000 emplois liés au transport et au pompage de la ressource.

La valorisation des ressources naturelles passe par une modernisation des sites avec :

- l’utilisation de l’eau en circuit fermé

- la valorisation des rebuts de production estimé aujourd’hui à 3%. Ce sont des bétons qui n’ont pas été mis en oeuvre, qu’il faut laisser durcir afin des les concasser et les réintroduire dans le cycle de production

- l’optimisation des gisements de granulats et sables issus de carrières qui servent principalement à la fabrication du béton et à celle des enrobés pour les routes en utiisant les ressources les mieux adaptées à chacun de ces usages.

- préservation de la biodiverdité avec des engagements forts depuis la création des carrières pour en assurer une restitution en fin d’exploitation qui respecte le maintien de cette biodiversité.

La valorisation en cimenterie peut se faire sous forme énergétique en remplaçant une partie des combustible fossiles nécessaires à la montée en température des fours par des ordures ménagères ou des co-produits industriels. Le ciment est constitué essentiellement de calcaire et d’argile, on cherche aujourd’hui à substituer ces ressources naturelles par des déchets industriels (laitiers d’acieries, cendres volantes…), on parle alors de valorisation matière.

Le recyclage du béton est une réalité depuis de nombreuses années puisqu’entre 60% et 70% des bétons issus de déconstruction sont valorisés en sous-couche routière. Les travaux initiés via des projets comme RECYBETON explorent de nouvelles voies, en permettant notamment de valoriser les bétons de déconstruction dans le cycle de fabrication du béton afin d’économiser les ressources naturelles. Ce projet collectif porte sur le recyclage complet des bétons, entre autres mais pas uniquement, pour fabriquer des bétons ou du ciment. Ce projet lancé en janvier 2012 arrive à échéance et va très prochainement livrer ses conclusions quant à l’accompagnement de la filière pour valoriser les 20 Mt de déchets annuels en limitant la mise en décherge tout en réduisant le transport des matériaux. Uns des pistes consiste à utiliser des gravillons recyclés (la norme le permet aujourd’hui jusqu’à 20%). L’utilisation de sables recyclés pose plus de difficultés compte tenu de l’hétérogénité du matériaux qui peut notamment poser des difficultés pour un bon dosage en eau d’une formule à béton. Le sable recyclé pourrait par contre être développée dans la fabrication du ciment.

Un centre de ressources au service de la filière

Le Cerib est un centre technique sous tutelle des ministères qui aborde de nombreuses thématiques techniques en lien avec le béton, notamment sur le champ du recyclage. Les orientations stratégiques du centre technique sont l’innovation et la recherche collaborative, l’appui aux entreprises du BTP et le développement durable. Les sujets abordés sont multiples : les matériaux pour la voirie, pour le génie civil pour l’assainissement.

Le projet national ECOREB a vocation à lever un certain nombre de verrous scientifiques pour permettre d’utiliser beaucoup plus de granulats issus du béton recyclé dans les nouveaux bétons, cette resource étant actuellement très majoritairement utilisée pour des travaux routiers.Cette démarche s’inscrit dans la logique du Plan National de Prévention des Déchets 2014-2020 qui prévoit de maintenir la production des déchets en 2020 en France à la hauteur de ce qui a été produit en 2010, soit 260 Mt, tous secteurs d’activités confondus.

Pour répondre à ces enjeux, il s’agit de travailler dès les phases de conception sur les économies de matière avec des bétons plus performants qui permettent d’obtenir des bonus de surfaces qui rendent l’opération cohérente sur le plan économique. Des économies de matières sont aussi possible en s’appuyant sur le BIM afin d’optimiser le dimensionnement. L’utilisation de granulats issus de la déconstruction doit rester cohérente et s’effectuer dans un périmètre géographique restreint afin de limiter l’impact lié au transport de la ressource. Une autre piste consisite à expérimenter des bétons issu de filières agrosourcées.

Les principales matières premières secondaire pour le béton sont :

- les bétons issus de la déconstruction des ouvrges,

- les co-produits industriels,

- les sédiments marins ou fluviaux,

- les déblais de chantiers,

- certains matériaux agrosourcés,

- …

A titre d’exemple, plusieurs campagnes de recyclage de poteaux électriques en béton ont été lancées par EDF avec, dans certains département près de 3500 poteaux transformés en gravats chaque année. Chaque année, près de 20000 t de de matériaux béton sont valorisés en blocs béton de grande dimension.

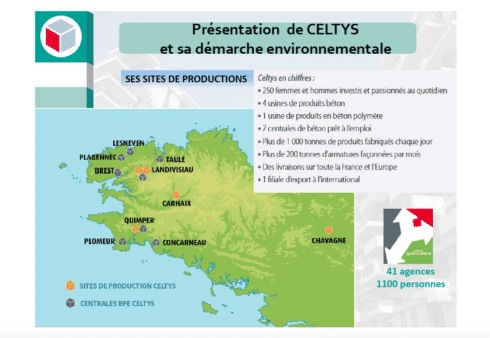

Celtys, sa démarche environnementale

L’entreprise est un préfabricant de produits en béton principalement implanté sur le Finistère, avec un total de 250 salariés répartis sur 13 sites. Celtys fait partie du groupe Queguiner qui compte 41 agences et 1100 personnes. La démarche environnementale de Celtys se décline en 4 enjeux :

- diminution, valorisation et suppression les déchets à long terme,

- raréfaction des ressources naturelles (eau, granulats),

- recyclabilité des bétons,

- diminution de l’impact énergétique et environnemental des bâtiments.

Depuis plus de 10 ans, les bétons non utilisés sur chantier sont ramenés sur le site de production, déposés dans une trémie, puis une lessiveuse avant d’être récupérés sous forme de granulats. Cette ressource est ensuite envoyée vers une presse pour fabriquer des blocs bétons. Si techniquement le dispositif fonctionne bien, il coûte très cher en maintenance et a conduit à concevoir une autre solution mise en oeuvre sur la centrale de BPE de Landivisiau.

Sur les différents sites, les eaux sont récupérées, stockées dans une cuve, malaxées puis utilisées dans la fabrication des bétons. Il n’y a ainsi aucun rejet en eau sur les centrales de BPE ou usines de préfabrication.

Un travail sur la recyclabilité des bétons a été initié depuis 5 ans. Une projection sur la base des gisements de déchets inertes en Bretagne et pour le Finistère montre qu’il y a une ressource de 2,5 Mt de déchets à gérer et que seul un scénario incluant une forte composante de recyclage permet de ne pas dépasser les capacités de stockage. Des démarches sont engagées avec les déconstructeurs pour traiter les bétons issus de la déconstruction afin de les ramener en carrière pour les concasser et produire un granulat recyclé susceptible d’être intégré dans le cycle de production du BPE.

Dans la perspective de la nouvelle réglementation environnementale, de nouvelles formulations de béton ont été étudiées pour améliorer la performance thermique de certains points spécifiques comme les ponts thermiques des appuis de fenêtres.

Supports de présentation

Introduction

Réseau Breton Bâtiment Durable

Format : PDF

Poids : 11 Mo

Les enjeux d’économie circulaire pour la filière béton

O. Stephan – SNBPE

Format : PDF

Poids : 9 Mo

Des travaux d’études et recherches pour réduire l’impact environnemental des matériaux de déconstruction

A. Le Quellec – CERIB

Format : PDF

Poids : 8 Mo

Présentation de Celtys, ses sites de production et sa démarche environnementale

I. Frigout – CELTYS

Format : PDF

Poids : 1 Mo